Caso de éxito donde dimos solución al elevado ruido en una sala de compresores

En la industria trabajamos continuamente con maquinaria que genera un nivel elevado de ruido y vibraciones. Por eso, son muchos los trabajadores que a diario están expuestos a niveles sonoros no solamente considerablemente altos sino también peligrosos, ya que por una parte pueden llegar a afectar a su salud, lo que puede verse traducido en una disminución de la productividad de la empresa.

Un claro ejemplo son los compresores de aire. La fricción que surge durante el proceso de compresión no solo provoca un molesto ruido sino también un aumento de la temperatura.

Este es el caso que nos planteó un cliente. Este disponía de una sala de compresores que generaban ruido el cual impedía el buen desarrollo del trabajo de las oficinas situadas en un edificio cercano.

Este es una problemática muy habitual en instalaciones industriales donde “mal conviven” salas de máquinas, oficinas y personal.

Antecedentes

Antes de poder dar solución al problema de ruido debíamos saber el nivel de contaminación acústica en el interior de las instalaciones. Para ello, realizamos un diagnóstico del grado de cumplimiento de los requisitos descritos por las normativas de exposición al ruido y a las vibraciones.

La realización de mapas de ruidos en el interior de las plantas industriales nos dio una valoración de los niveles sonoros y de su exposición por zonas y lugares.

Estos datos, nos permitieron desarrollar soluciones a medida, creando un plan de acciones a corto medio y largo plazo.

Medidas preventivas para evitar ruidos innecesarios

Como decíamos el primer paso, es evaluar el nivel de ruido que se produce en el entorno laboral durante el tiempo de trabajo, es decir, el tiempo de exposición.

Los ruidos se miden y se expresan mediante un sonómetro en decibelios dB, con la ponderación normalizada A, se expresará con las siglas dB(A).

La legislación española obliga a implantar medidas preventivas si se superan los 80 dB (A) de nivel diario equivalente y 140 dB pico.

- Si el ruido supera los 80 dB (A) de nivel diario equivalente, se debe informar y formar al trabajador sobre los riesgos relacionados con la exposición al ruido y sobre el modo de prevenirlos (métodos de trabajo, protecciones, etc.). Se procede a hacer un reconocimiento inicial de la función auditiva y controles periódicos, informar sobre los resultados, así como proporcionar protectores auditivos a quienes los soliciten.

- Si el ruido supera los 85 dB (A) de nivel diario equivalente, se debe realizar, además de las medidas del punto anterior, un control periódico de la función auditiva (cada tres años), y suministrar protectores auditivos a los trabajadores.

- Si el ruido supera los 90 dB (A) de nivel diario equivalente y 140 dB pico, además de las medidas anteriores se deben buscar las causas por las que se superan estos límites, implantar medidas técnicas para disminuir la propagación del ruido, realizar controles anuales de la función auditiva y restringir el acceso a los puestos de trabajo afectados; todos los trabajadores deben utilizar protectores auditivos.

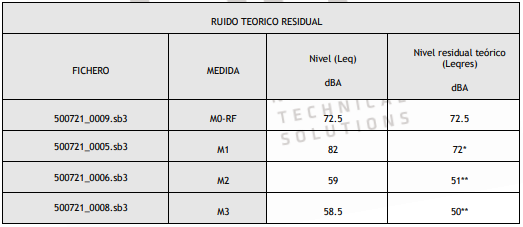

Para ello tomamos las medidas necesarias con los equipos parados:

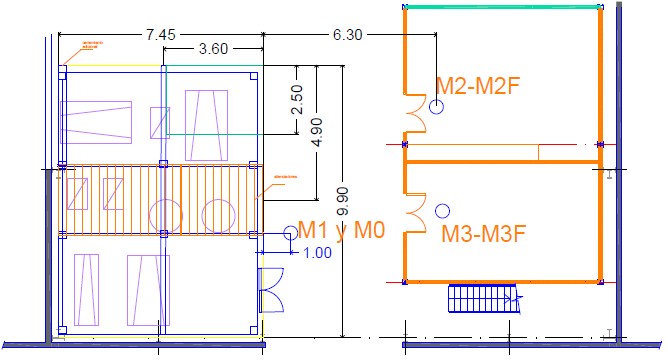

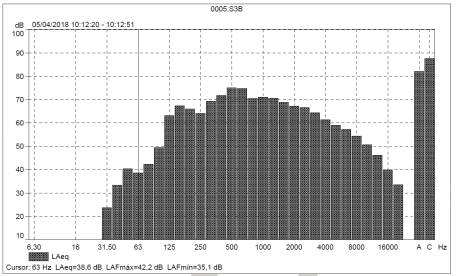

Medida M0-RF: – Ruido de fondo medido a 1m de la zona de equipos y compresores parados. Medida M1: – 1m del foco principal

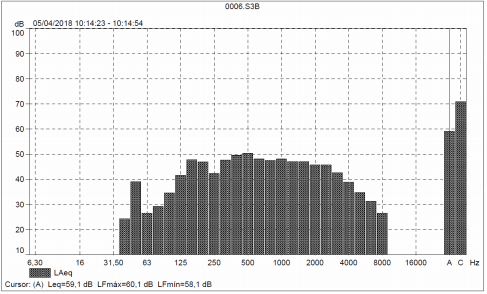

Medida M2 – Ruido dentro de la sala a 1m puerta piso inferior

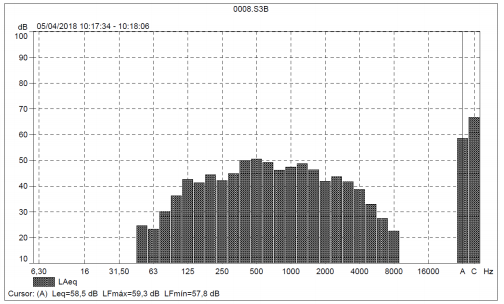

Medida M3 – Ruido dentro de la sala a 1m puerta piso inferior

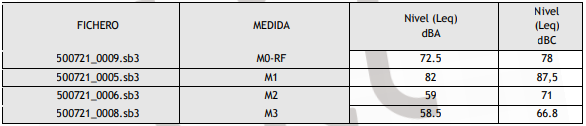

Una vez tomadas las medidas, pasamos a medir el nivel de ruido que se generaba, dónde se obtuvieron los siguientes datos:

Los resultados obtenidos en las diferentes posiciones se realizaron en base a obtener un espectro de frecuencia patrón, y verificar la caída de presión sonora por distancia. En las siguientes gráficas se aprecia la similitud de los resultados con lo que confirma el patrón y espectro de ruido.

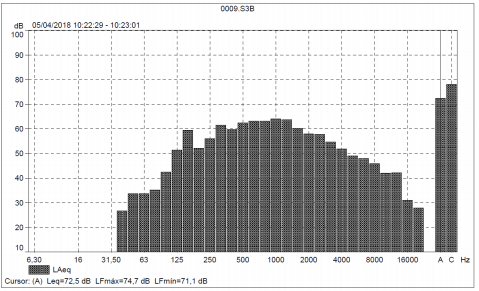

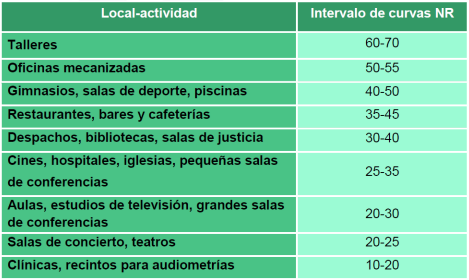

El ruido de fondo medida M0-RF fue de 72.5dB(A), es decir, que sin los compresores funcionando ya se tiene un ruido de fondo (otros equipos funcionando) lejano a los 80dB(A), que darían lugar a la aplicación de acciones, pero debido a la existencia de oficinas, el nivel máximo de inmisión permitido según las curvas NR* sería de 50-55Db.

Espectro de medidas realizadas

Medida M0-F

Medida M1

Medida M2

Medida M3

Tabla de intervalos de curvas NR aceptables

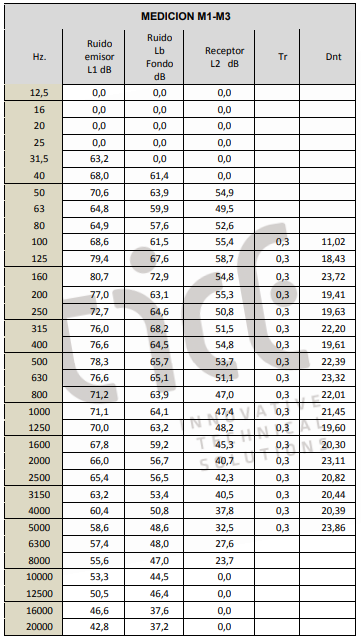

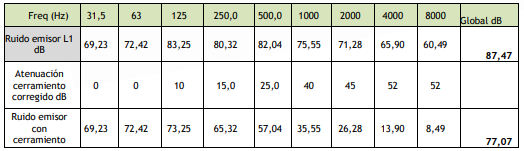

El siguiente paso fue, calcular el aislamiento. En la siguiente tabla podemos observar los resultados obtenidos.

Cálculo del aislamiento

Para el diseño de las medidas de atenuación acústica utilizamos la medida M1 como representativa de la fuente, y la medida M3 como representativa del receptor.

Cálculo del valor global de aislamiento.

Resultados de la medición

La tabla anterior muestra los valores de “DnT” en cada frecuencia en decibelios.

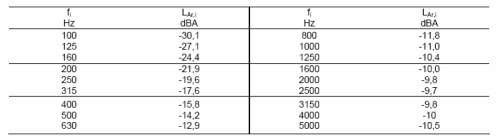

Los valores de LAr,i vienen dados por la siguiente tabla de los valores del espectro normalizado de ruido rosa, ponderado en A del DB-HR.

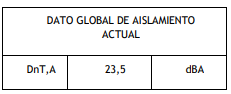

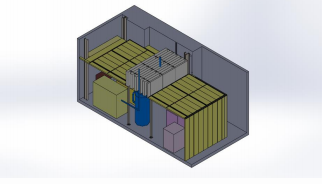

El DnT,A que se obtuvo fue de 23,5dBA. Había que conseguir reducir el ruido en M3=58dBA a 50-55dBA por lo que habría que aumentar el aislamiento global en 8dBA.

Medidas correctoras

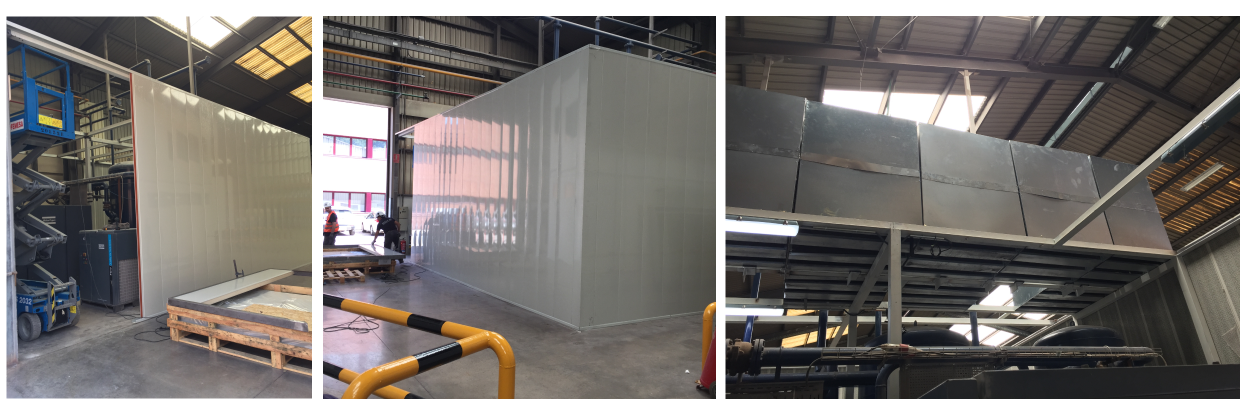

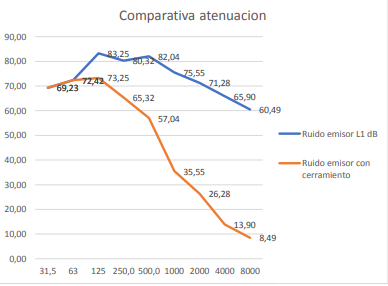

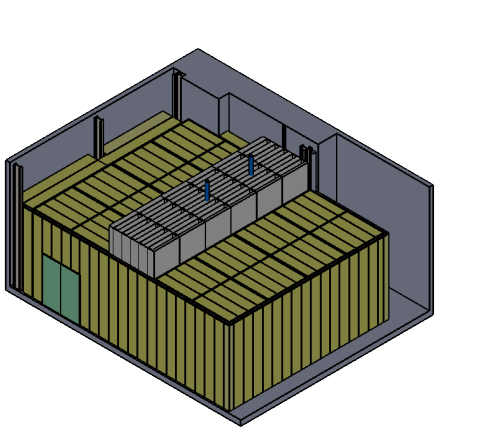

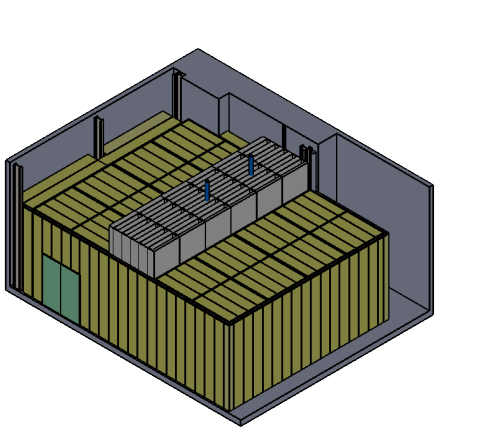

Tras los datos obtenidos se consideró que la mejor solución era la implantación de una cabina acústica, compuesta de paneles absorbente, aislante, que reduciría el ruido y a su vez las molestias generadas por este. Mientras que, para eliminar la problemática de las altas temperaturas, se generaría un techo lleno de silenciadores.

El objetivo era conseguir una atenuación suficiente instalando un cerramiento en L, y un techo alrededor de los compresores. Creando así una cabina acústica que contenga el ruido generado por estos en funcionamiento. Así la incidencia de estos no aumenta, el ruido de fondo global existente M0-RF, 72dBA+3Db.

Una vez implementada la solución el siguiente paso era volver a medir los niveles de ruido, vibraciones y temperatura del foco emisor para observar que habíamos conseguido con éxito la reducción del ruido.

De este segundo estudio de medición obtuvimos los siguientes resultados:

Obtuvimos una reducción notable en frecuencias más altas, bajando por ejemplo de 60.49 a 8.49, llegando a una atenuación del 52.

La medición del ruido en el punto M1 los decibelios totales en pleno funcionamiento de maquinaria fue del 77.07. Consiguiendo una reducción global de 10dB(A) ± 3dB.

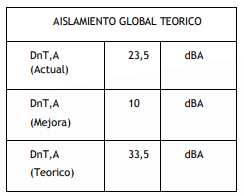

La solución de colocar el cerramiento a los compresores aumentó el DnT,A, global, ya que la fuente emisora de ruido disminuyó:

El siguiente gráfico muestra la comparativa de atenuación entre el ruido emisor L1 dB y el ruido emisor con cerramiento:

Comparativa atenuación Cerramiento acústico Grupo TICE Ingenieros

El cerramiento aumentó el aislamiento global en 10dB(A) ± 3dB, por lo que dentro del receptor se consiguió estar dentro del objetivo propuesto de 50dBA, teniendo en cuenta que el ruido de fondo se mantenía en 72.5dB(A).

Diseño preliminar 3D – Sección transversal.

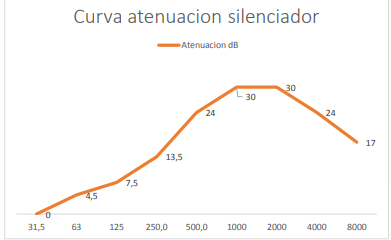

Respecto al cerramiento acústico necesitó tener en su parte superior unos silenciadores que permitieran la ventilación de la sala, para ello deberán cumplir con la condición de aislamiento acústico >= a 10dB y la superficie de ventilación necesaria.

Este calor se evacúa ventilando la sala. La cantidad de aire de ventilación se determina por el tamaño del compresor y por el método de refrigeración. De agua o por aire, de ahí la especificación de este detalle en el apartado descripción del equipo.

El aire de ventilación para compresores refrigerados por aire contenía cerca del 95% de la energía consumida por el motor eléctrico en forma de calor. El calor se debía eliminar para mantener la temperatura de la sala de compresores en un nivel aceptable.

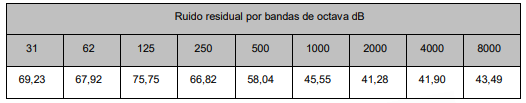

Ruido residual por bandas de octava dB.

Diseño 3D preliminar – Vista superior.

Ruido teórico residual:

Conclusión

A modo de conclusión, mediante la instalación de la cabina acústica logramos una reducción global de 87,47 a 77,07dB, bajando en frecuencias más altas de 60,49 a 8,49 por ejemplo, llegando a una atenuación de 52dB.

- La nueva medida en el punto M1 de decibelios totales en pleno funcionamiento fue de 77,07, con lo que se consiguió una reducción global de 10dB(A) ± 3dB.

- El cerramiento aumentó el aislamiento global en 10dB(A) ± 3dB, por lo que dentro del receptor se consiguió estar dentro del objetivo propuesto de 50dBA, teniendo en cuenta que el ruido de fondo se mantenía en 72.5dB(A).

Además, el cerramiento acústico necesitó tener en su parte superior unos silenciadores que permitieran la ventilación de la sala, para ello deberán cumplir con la condición de aislamiento acústico >= a 10dB y la superficie de ventilación necesaria.