Conoce TICE en Seguridad Industrial, nuevo caso de éxito: Adecuación horno industrial al RD 1215/97

Hoy os contamos nuestro último caso de éxito en materia de Seguridad Industrial. Uno de nuestros clientes dedicado a la industria agroalimentaria, se puso en contacto con nosotros para adecuar parte de su maquinaria. Esta maquinaria continúa teniendo un funcionamiento mecánico de forma óptima, pero necesitaban nuestra ayuda para la adecuación de maquinaria al RD 1215/97 y cumplir con los requisitos de seguridad actuales, y decidieron apostar por Grupo Tice.

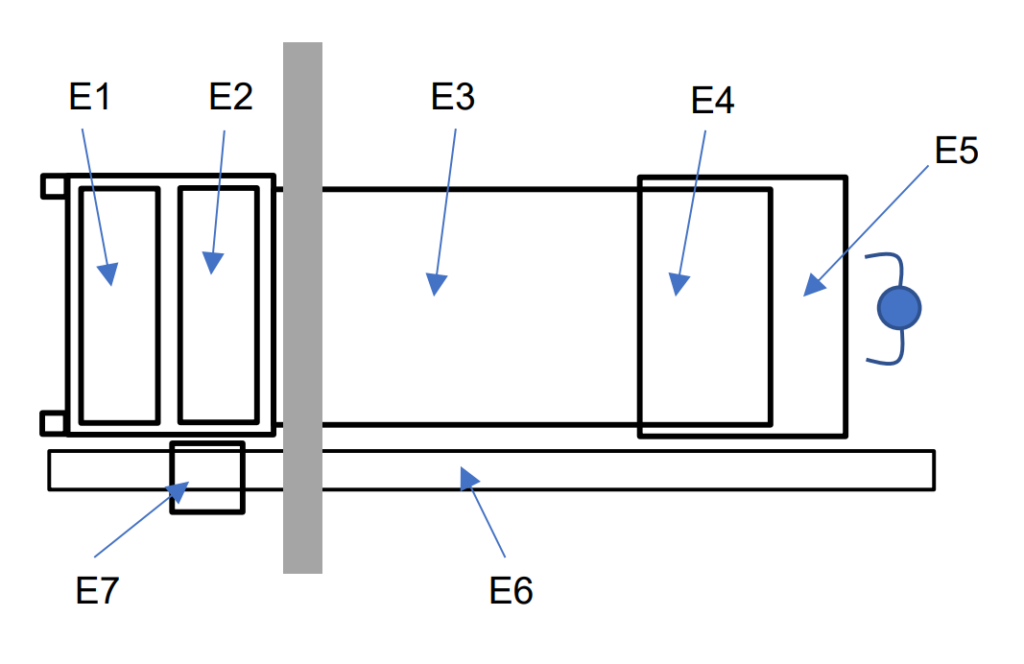

El equipo que teníamos que evaluar está formado por un conjunto de máquinas, diferenciando entre el robot (E1), la dosificación (E2), el horno (E3), la cinta transportadora principal (E4), la zona de recogida de tartas (E5), la cinta transportadora de alimentación auxiliar (E6) y un engrasador para las bandejas (E7).

Su funcionamiento consiste en el posicionamiento de las bandejas por parte del robot E1 sobre la cinta transportadora E4 y el equipo de dosificación E2 expulsa la masa de la tarta sobre cada una de las bandejas. Cada cierto tiempo un operario debe extraer manualmente una muestra de la masa inyectada, con la ayuda de un extensor. Tras ello, las bandejas entran en el horno E3 para su cocinado y a la salida E5 un operario, con la ayuda de guantes, extrae las bandejas y las organiza sobre un carro.

Finalmente, estas bandejas son devueltas a la cinta auxiliar E6 que se encarga de alimentar el robot E1 nuevamente para comenzar el ciclo, pasando previamente por el engrasador de bandejas E7. La intervención de los operarios únicamente es necesaria para la extracción de bandejas en la parte final E5 y para la toma de muestra de masa en la dosificación E2.

Inicialmente la máquina estaba compuesta por el horno principal y un quemador. Más adelante se introdujo el robot dosificador que está totalmente automatizado. Las bandejas vacías deben introducirse manualmente por el operario. La cinta transportadora E6 retorna automáticamente las bandejas vacías y las lleva al inicio de la máquina para comenzar el proceso de nuevo. Estas, con el producto horneado deben retirarse manualmente por el operario a la salida del horno.

Sus especificaciones y requisitos eran los siguientes:

Las especificaciones y los requisitos eran de distinta índole. Cumplir con las medidas mínimas de seguridad del RD1215/97, según se indican en su Anexo I y II, mantener los equipos, integrar los cambios sin modernización del sistema de control, ajustar los equipos por personal de mantenimiento en cada modelo a fabricar, modificar el proceso de trabajo lo menos posible, y las protecciones debían ser fácilmente desmontables.

Peligros detectados:

Los peligros detectados en la revisión fueron varios, y podemos dividirlos en mecánicos y eléctricos.

A nivel mecánico, la falta de protecciones en los laterales a la salida de la cadena, falta de protecciones en la cadena motriz a la salida del horno, los resguardos laterales se pueden retirar manualmente sin herramienta pudiendo acceder a partes peligrosas de la máquina, la protección deficiente en el actuador neumático separador de bandejas, las barreras de seguridad a la entrada del robot dosificador no respetan la distancia establecida por la norma EN ISO 13855, la falta de señalización riesgo por atrapamiento, la falta de señalización riesgo por alta temperatura, y la falta de señalización uso obligatorio de guantes.

A nivel eléctrico, a maniobra de parada de emergencia en el cuadro principal del horno es a 220v y actúa directamente sobre el contacto general de la máquina, la falta de seccionador en el cuadro principal del horno, la falta de seccionador en el cuadro auxiliar del robot dosificador, la ausencia de paradas de emergencia en partes peligrosas de la máquina, y las paradas de emergencia sin identificar y que no paran la máquina en su totalidad

Después de revisar todo el conjunto nuestros ingenieros proceden a desarrollar la solución para la correcta adecuación de la máquina. Os desglosamos los pasos que Grupo Tice desarrolla para ofrecerle la mejor solución a nuestro cliente.

A nivel mecánico, se diseñan y montan protecciones en los laterales a la salida de la cadena, protecciones en la cadena motriz a la salida del horno, se fijan los resguardos laterales. También se diseña e instala la capota en el actuador neumático separador de bandejas, junto con la instalación de barreras para respetar la distancia establecida por la norma EN ISO 13855. Por otro lado, identificamos y señalizamos zonas de riesgo por atrapamiento, zonas de riesgo por alta temperatura, y zonas de uso obligatorio de guantes.

A nivel eléctrico, desvinculamos la parada de emergencia del contactor general e instalamos un módulo de seguridad con rearme manual y las paradas de emergencia vinculadas al mismo. Toda la maniobra vinculada al módulo de seguridad se realizará a 24vcc. Instalamos un seccionador en el cuadro principal del horno, un seccionador en el cuadro auxiliar del robot dosificador y paradas de emergencia en partes peligrosas de la máquina. Y, por último, para acabar con la adecuación se instalan los pulsadores de parada de emergencia y parada controlada mediante código de colores.

Un nuevo caso de éxito del que Grupo Tice está orgulloso, ya que permite que nuestro cliente sienta que su empresa es mucho más segura para sus trabajadores.