¿Sabes lo que es la función de parada de emergencia?

La función de parada de emergencia se debe diseñar de manera que después de actuar sobre el órgano de accionamiento de parada de emergencia, se detengan los movimientos peligrosos de la máquina. Estamos dentro del ámbito de la Seguridad Industrial y en este campo en Grupo TICE somos expertos. De acuerdo con esto, lo primero que se debe hacer es determinar un correcto nivel de prestaciones de parada de emergencia, el cual quedará definido en función de la gravedad de una hipotética lesión (y sus consecuencias) y la frecuencia con la que se puede dar dicha situación peligrosa, entre otras variables.

Por lo tanto, y como decimos, un eventual accidente puede provocar un daño personal muy severo, con resultado incluso de muerte, por lo que es inasumible que la activación de una parada de emergencia falle.

Es por esto que, en ocasiones, no baste con el simple corte del/los relé/s que accionan la máquina.

Por ejemplo, un relé estándar puede fallar por diferentes causas, provocando la fijación de los contactos e impidiendo que abra el circuito en caso de una emergencia.

Además, la lógica de control de un módulo de seguridad evita, por ejemplo, que su función de seguridad se desactive en caso de fallo de algún componente. Y no solo eso, el circuito eléctrico es redundante en varios nodos, por lo que hace prácticamente imposible (o cuando menos, muy poco probable) que dicho módulo falle. Veamos en qué consiste dicho circuito y la forma de conectarlo adecuadamente.

Conexionado del módulo

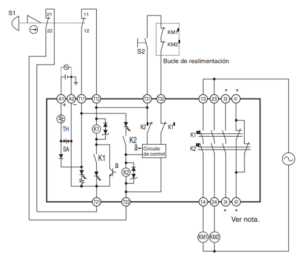

Para este ensayo utilizaremos el modelo OMRON G9SB. Básicamente, salvo los sistemas de accionamiento más complejos, como pueden ser los de las barreras fotosensibles o los de sensores inductivos, el conexionado es sencillo.

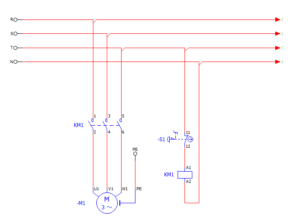

1. Parada de emergencia sin módulo de seguridad

En primer lugar, nos detenemos en el conexionado de la seta. Si observamos con atención, vemos que el fabricante nos exige que la seta debe tener de 4 puntos de conexión NC (normalmente cerrado) que deberán estar ligados entre sí, o lo que es lo mismo, ambos deberán abrirse al mismo tiempo en el momento del accionamiento, de lo contrario, el módulo no cerrará alguno de los contactos que están puestos en serie (K1’’ y K2’’).

Otro dato que llama la atención es que el fabricante utiliza un pulsador con bloqueo.

Veamos cómo se comporta el circuito en el momento que accionamos la parada de emergencia y veremos si es necesario que la seta permanezca bloqueada manteniendo el circuito abierto hasta que se desbloqueé.

2. Esquema conexionado módulo de seguridad.

Mientras S1 no se accione, las bobinas K1 y K2 (bobina redundante) se mantienen activas (en corto) cerrando los contactos K1’’ y K2’’ y manteniendo tensión en KM1 y KM2.

3. Circuito cerrado. A la espera de la señal de paro

También se quedan en abierto los contactos KM1’ y KM2’ en el bucle de realimentación. Note que están en serie con S2 (rearme). Luego veremos en profundidad su comportamiento.

Observe que los diodos que están en paralelo junto a las bobinas K1 y K2 han desaparecido. Se ha hecho así para facilitar su interpretación. El diodo permanece en corte, por lo que al diodo Zener tampoco le llega corriente. Los fotodiodos (leds) se quedan polarizados en directa y permanecen iluminados.

Cuando pulsamos la seta de emergencia, el circuito que alimenta las bobinas de K1 y K2 entra en corte y no circula corriente (recuerde que son normalmente abierto, su estado natural si no se les aplica tensión), al igual que el resto de contactos, que vuelven también a su estado natural.

Aunque desenclaváramos y volviera a entrar en contacto S1, devolviendo la continuidad al circuito, las bobina K1 no se activaría, por lo que el contacto K1’’ tampoco. La explicación está en el transistor puesto en serie (a) que entra en conducción (dado que el circuito de control está alimentado por K2’) para que la corriente tome ese camino de “puente” (la corriente toma el camino más fácil), evitando la alimentación de ésta.

Se deberá pulsar el rearme (poniendo tensión en el bucle de realimentación provocando que K1’, K2’, KM1’ y KM2’ se abran) para que al BJT no le llegue corriente de base, entre en corte y devuelva la tensión a K1. A partir de ese momento, los contactos NA/NC vuelven a su estado en tensión (cerrándose y abriéndose respectivamente) y dejando el circuito listo para que un botón de “puesta en marcha” cierre el circuito, mande tensión a los contactos auxiliares de KM1 y KM2 y ponga en marcha el motor.

Francisco V. Campos Ramos – Ing. Electrónico Industrial de Grupo Tice

Solicita nuestro asesoramiento

Si necesitas asesoramiento llámanos a +34 96 155 40 72 o escríbenos a comercial@grupotice.es

Nos pondremos en contacto contigo en las siguientes 24 horas laborables