Cuando una empresa con más de un siglo de experiencia en el sector químico nos contacta con una preocupación clara —“queremos que nuestras máquinas sean más seguras para quienes las usan cada día”—, sabemos que estamos ante un proyecto importante. Porque detrás de cada máquina, hay personas. Y detrás de cada adecuación, hay una oportunidad de cuidar de quienes hacen posible que la producción funcione.

En esta ocasión, nos desplazamos hasta Tres Cantos, Madrid, para intervenir en una línea de embotellado de fragancias. El objetivo estaba claro: mejorar la seguridad de una máquina que formaba parte del proceso productivo, ajustándola a los requisitos del RD1215/1997.

La clave: combinar protección, accesibilidad y continuidad en la operativa.

Evaluación de riesgos en máquinas de embotellado químico

Durante la visita inicial, lo primero que nos transmitió el equipo fue su preocupación por una zona concreta de la instalación. En determinadas fases del proceso, los operarios tenían que colocar tapones manualmente mientras la máquina seguía en marcha.

Esta intervención directa generaba una sensación constante de peligro, algo que no se puede permitir en un entorno laboral saludable. Y además, no cumplía con la normativa de seguridad industrial vigente. Era el momento de actuar.

.

Instalación de jaulas de policarbonato para adecuación según RD1215

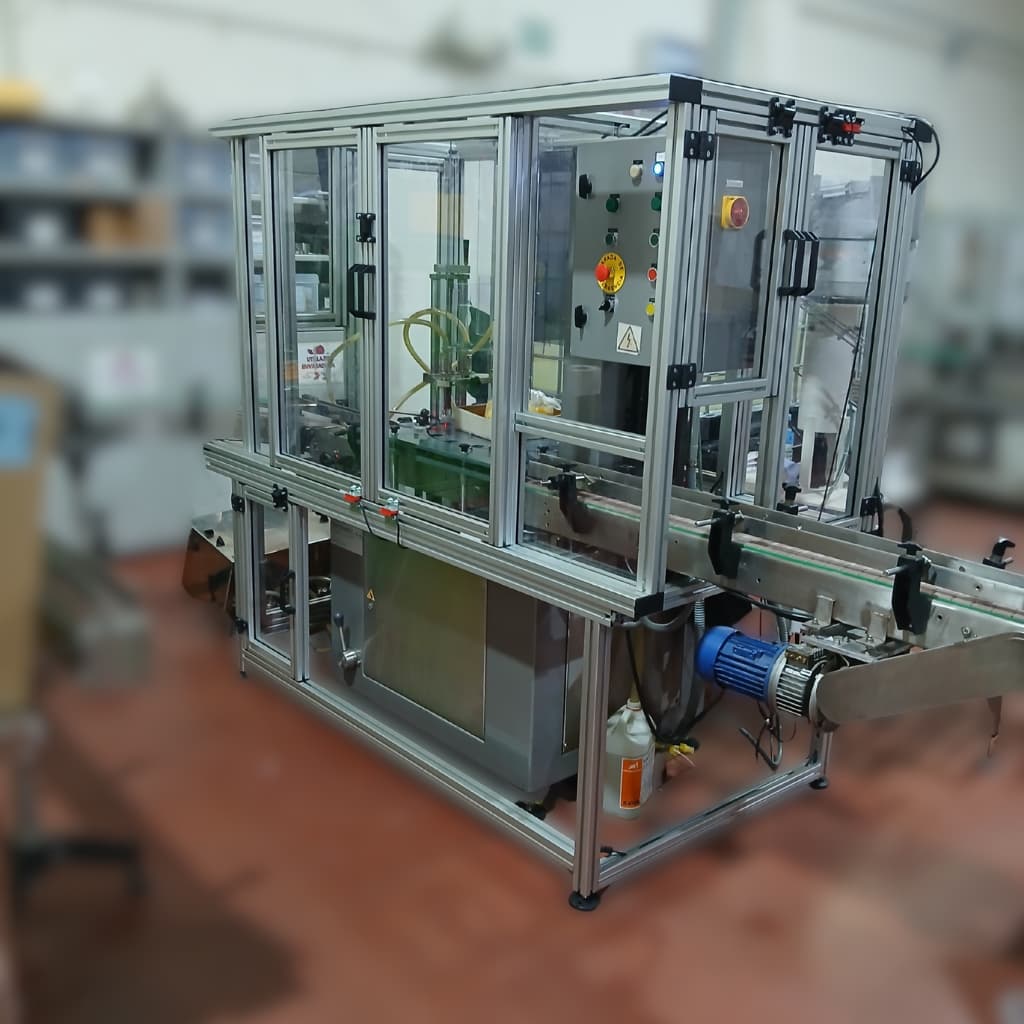

Propusimos una solución técnica sencilla pero eficaz: instalar una jaula de policarbonato fabricada a medida, que cubriera completamente la máquina. Esta estructura no solo protegía al personal, sino que también ofrecía visibilidad total del proceso gracias al uso de materiales transparentes.

Pero el verdadero valor añadido estaba en las puertas sensorizadas. Al integrarlas con sensores magnéticos, se garantizaba que la máquina solo pudiera funcionar con todos los accesos correctamente cerrados. Esto permitió al equipo realizar tareas de mantenimiento, limpieza o inspección con total seguridad.

Cómo compatibilizar seguridad y producción sin detener la máquina

Sabemos que, en algunos casos, hay procesos que requieren la interacción del operario mientras la máquina está en funcionamiento. ¿Cómo asegurar la protección sin frenar la producción?

La respuesta fue diseñar una puerta sin sensor, pero con protecciones físicas que mantienen aisladas las partes móviles peligrosas. Así, el operario puede trabajar de forma segura, incluso con la máquina en marcha.

Este tipo de soluciones permiten combinar automatización con intervención manual, cumpliendo con los requisitos técnicos del RD1215 y manteniendo la eficiencia operativa.

Beneficios de adecuar maquinaria industrial con soluciones de enjaulado

La instalación de la jaula trajo consigo beneficios inmediatos:

Cumplimiento total del RD1215, evitando sanciones.

Reducción de riesgos: los puntos peligrosos quedaron completamente aislados.

Mejora del clima laboral: el equipo se siente más seguro y respaldado.

Retrofit efectivo: se modernizó la máquina sin sustituirla.

Además, la jaula permite ver el proceso sin comprometer la protección, y los sensores magnéticos aportan una capa extra de seguridad sin afectar la producción.

Adecuación de maquinaria: una inversión en seguridad y personas

Este proyecto nos recuerda que la seguridad no debe entenderse como una obligación legal, sino como un compromiso diario con quienes están al pie de máquina.

Cuando una empresa decide adecuar su maquinaria, está diciendo: “nos importas”. Está apostando por entornos seguros, sostenibles y humanos. Y nosotros, como parte de ese camino, ponemos toda nuestra experiencia y cercanía para que cada solución sea efectiva y realista.